How Obento racks are made.

僕たちが日々愛用している自転車やその部品がどのように作られているか、興味をもったことがありますか?

今日は日東の福島工場を覗いて、SimWorksベストセラーの一つでもある、Obento ラック製造の一部分を見学してみましょう。

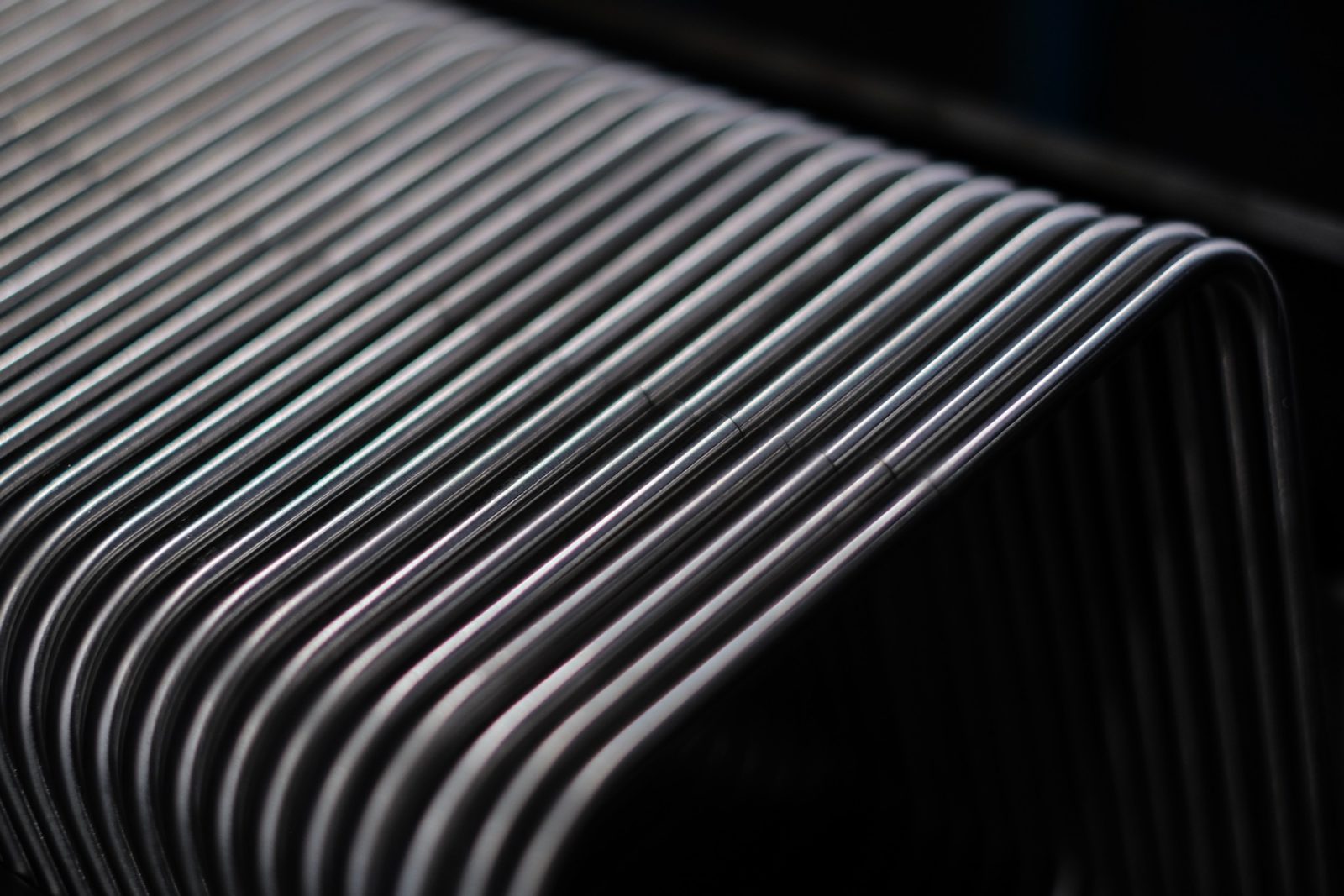

Obento ラックの天板用、直径 9mm の クロモリチューブは治具にセットされると、一本ずつ決められた角度に曲げられていきます。 テコが応用されていますが、人力です。 一般的には工業製品と言うと、そびえ立つ巨大なマシンがポロポロと加工されたパーツを吐き出すイメージだと思いますが、そういうのは超のつく大量生産のお話で、日東においては職人さんの手による正真正銘のハンドメイドです。 1本のクロモリチューブを四回曲げると正方形の天板の枠が出来上がります。

注目すべきは中央に位置する溶接箇所です。 この部分の突き合わせが悪いと、どうしても接合がきれいにならないことから、動画のように慎重に矯正し、ズレをしっかりと取り去っていきます。

結果はご覧の通り。これで溶接の準備完了です。

ラック類の多くは「ロウ付け」と呼ばれる手法で溶接されます。 トーチからの高温によって溶かされたロウ(真鍮)が染み込んで、部品同士を頑丈にくっつけるのです。

ちょうど10年前にSimWokrsが撮影した動画にも登場する溶接のお姉様はまだご健在ですね。 その昔、あの Tom Ritchey が直接ロウ付けを指導し「彼女は上手だ」とお墨付きを貰った方なんですって!

溶接が済むと各部が磨かれ、クロームメッキ、或いはニッケルメッキの上ブラックの電着塗装が施されます。組み立て、梱包まですべてひとつひとつ手作業となります。

今年ちょうど創業100周年を迎える日東。

その福島工場でのいくつかのシーンを御覧いただきました。 いかがでしたでしょうか?

この様な丁寧で確かなものづくりが、僕たちのデイリーライドやアドベンチャーライドを支えてくれています。 そして僕たちの国日本に、こうしたものづくりの火がキラリを灯ってくれていることに最大限の敬意を表したくなるのです。 そして、今日も明日も自転車に乗るときに、感謝してしまうんです。

まだまだ世界の混乱は続いていて、その影響が日東にもまだまだあるのですが、工場で働く皆さんの懸命の努力で少し在庫を積むことができました。 ぜひこの期を逃さずにご用命くださいませ。