Chris King History: 苦労と尊敬と愛について

Text by James Huang / CyclingTips

Translation by SimWorks

Chris King Precision Components 社は来年にはめでたく創立 45 周年を迎えるのだが、現在でもなお、その社名にもなった創始者によって運営されている。

ブランドを立ち上げてもすぐに倒産したり、会社の買収にあったり、歴史の中に埋もれてしまっていた先駆者的なブランドが、ウェルシーな会社や人たちにその商標権を買われてしまうような昨今の時代の流れの中においても、Chris King 社は高い評価を得ながら今なお同一人物によって運営がされているのだ。がしかし、アメリカンバイシクル産業の中でもとりわけアイコン的な Chris King 社のブランドも、その道のりは長く、険しく、決して簡単にこの成功を収めることができたわけではない。

サイクリング仲間の間で「Chris King」という言葉を一言でも発すれば、彼らの代表作である Ring Drive と呼ばれるラチェットメカニズムを装備した Angree Bee(怒った蜂)と呼ばれる宝石のようなハブを中心に、素晴らしい耐久性をもったボトムブラケットや、そのヘッドセットをつけたフレームは必ず長生きするというような数々の伝説的な話を必ずみんなが話し始めるだろう。 それに付け加えて、虹色のようなカラーオプションの中で、自分たちが好きな色は何かまで話して盛り上がる。 そう、必ず白熱したトークに広がっていくのだ。

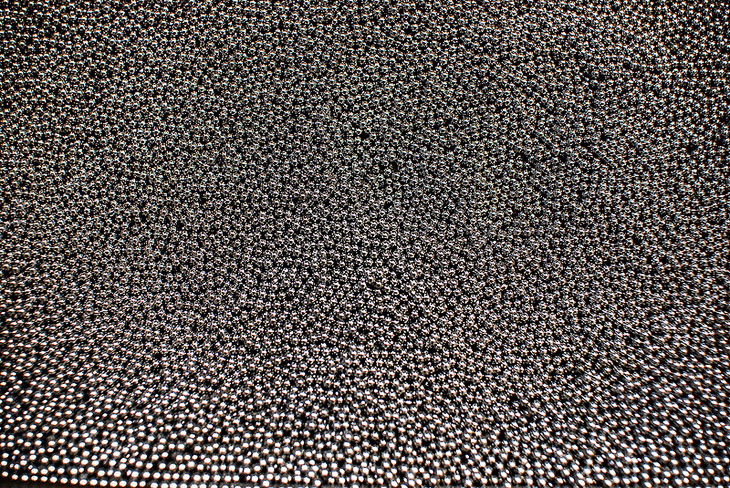

しかし、Chris King 製品の本当の価値は、輝くキャンディーのようなアルミ製のシェルの中に隠れている、そのベアリングにあると断言できる。 自社工場で作られたステンレス製ベアリングレース、加圧されたシール、そして独自の理論で作り込まれた製造過程というものが、それぞれの Chris King のパーツを際立たせる。 そして他ブランドとの競争から一歩前に出た存在でもあるが、実はそのベアリングがブランド設立初期において、一度や二度ではなく、三度も会社を潰してしまいそうになる要因にもなっていたという歴史的な話を今からみんなにも聞いてもらおうと思う。

ひらめき

会社の名前が Chris King なので混同しそうになるが、一人の男 Chris King が自転車とどう関わり合いだしたのかは、ほぼほぼ典型的なストーリーになる。 彼が高校時代に友人とロードバイクにはまりだし、よくあることだが、彼らはほとんどの時間をローカルのバイクショップで過ごしていた。 しかも Chris はその当時すでに機械工として働きだしており、腕の立つ修繕屋のように、常に加工や、機械の微調整をしたり、頼まれればメカニックたちが必要とする工具の改良バージョンなどを作ったりもしていた。

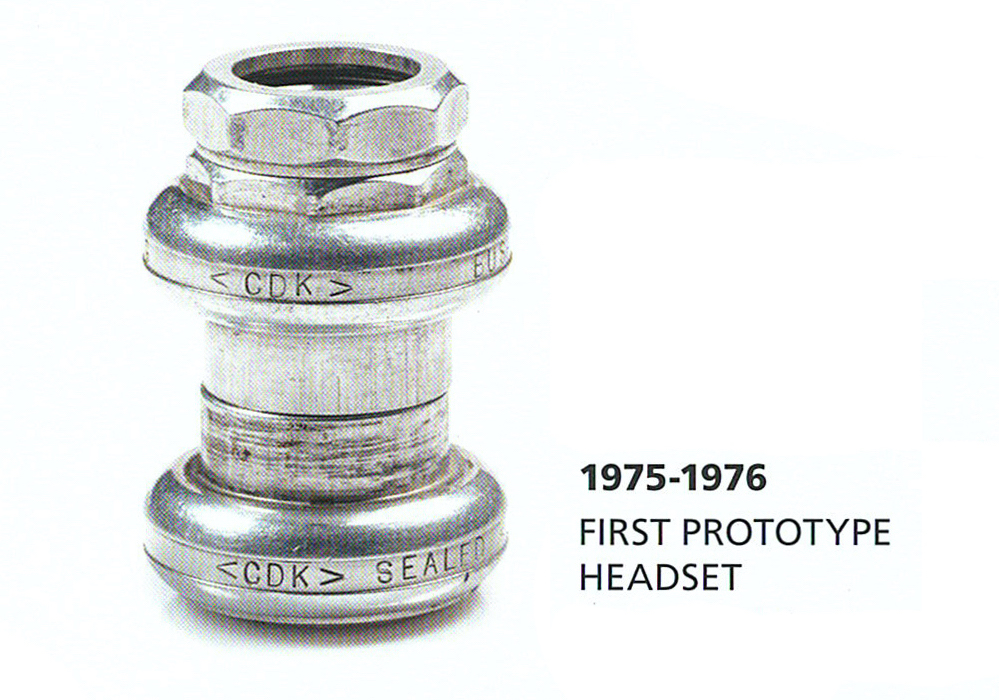

彼は実際に皆が思うほど無口ではなく、いつでも機を伺って僕らに何が大切かを彼なりの言葉で伝えようとしてくれる。そしていつものように彼は自分が歩いてきたベアリングの生産、ヘッドセットのルーツを話し始めたのだった。「1973 年だったかな。 雑な作りの自転車パーツが世の中に溢れていた時だったと思う。」と彼は教えてくれた。「シールドベアリングなんてものはどこにもなくて、すでにある素材で試行錯誤してみたり、その中に回転軸を入れてみたり、ベアリングを完全に密封してみたりして、そんなたわいもないものをバイクショップに持っていって、そこのオーナーには自分の手で作った物としてはすごいもんだと褒められたよ。 でも褒められることが目的じゃなくて、作ることが純粋に楽しかったんだ。 その当時なんて自転車を軽くさせるためにどこにもかしこにも穴を開けていた時代だったんだよ。」

しかし、とあるバイクショップのオーナーはそう簡単には驚かなかったというのだ。 その時は本当に面くらったらしいが、それによってその後の 40 年に渡る彼なりの動き方が決まったといっても過言じゃないのだ。

「ショップオーナーの名前は Randy Reyes だったと思う。 彼はその当時とても流行っていたヒルクライマーの1人だったかな。 彼は俺の作品を見て、肩をすくめながら『だからなんだよ』って言ったんだ。 そして続けざまに『確かに綺麗だし、すごいものだと思うよ。 でも、自分の時間を何か価値のあるものに費やしたいのなら、もっと良いヘッドセットを作るべきだね。』って言い放ったんだ。」

その当時のヘッドセットといえば明らかにひどい作りで、みんなが大好きなカンパニョーロでさえも何かしら欠陥があったという。 レイズはその問題を『開放されっぱなしのデザイン』であることを指摘していた。 道路に存在する汚水や破片などがフロントタイヤによって巻き上げられ最下部のベアリング箇所にそのまま入ってしまうということだ。しかしながら、すでにクリスはそのことを知っていた。

「その当時の一番良いヘッドセットといえば、欠点はそれなりにあるのだが、やはりカンパニョーロのスチールヘッドセットだった。 クラシックなカップアンドコーンにベアリングが配置されていて、軟鋼が丁寧に加工されていて、クロムメッキ処理が施されていたよ。 軟鋼だけを使用して製品を加工していたので、それを硬くさせるためにクロムメッキ処理をする方法を彼らなりに考え出したんだけど、クロムメッキというのはとても薄くて、ヘッドセットは長期に渡り使用しているとかなりのダメージをくらう。 本当はレースシーズン中はずっと耐久性のあるものが必要になるのだけれど、そんなヘッドセットではなかったんだ。 そう、レースシーズンでそのフレームを乗り始めても、その半ばあたりでベアリングに凹みが発生してしまうんだ。」

「だから、私は頭の中の小さなスケッチボードにどうやってヘッドセットを作ったら良いかを真剣に考え始めたんだ。」

思わぬ偶然

当時 10 代後半であったであろう彼の年齢を考えるとクリスは稀に見る技術と思考力の持ち主であった。それは単に彼が裕福な育ちだったから獲得できたものという事はなく、 むしろ、当時それが趣味程度のものだったとはいえ、彼が手がけているプロジェクトの開発やリサーチなどに投資できるようなお金は持ち合わせていなかった。そんな彼が持っていたのことと言えば、働いていた工場への自由な出入り、そしてそこに捨てられていたパーツなどだった。

「私は手術の時に使うエアツールを作る医療器具メーカーで働いたことがあるんだ。」とクリスは思い出してまた話し始めた。「その当時、その会社はとても小さな会社だったけれども、製品保証部署という場所があって、器具に何かあればすぐに直して、出荷できるように準備をしているような部署だったんだ。 彼らが作っていたものの中に、こんなダイグラインダーのようなものがあって、そしてプラネタリーギアセットが数個入ったグラインダー用にアダプターも作っていたと思う。 こういった器具が医療現場から動かなくなって戻ってくるんだ。 実際に、医者がこれらを使った時に何が起こるかというと、とりあえず使用中(手術中)は血やいろんなものを取り除くために、いつも生理食塩水が入ったトレイに入れておいて血などの不純物を洗い流す。 もちろん取扱説明書にはエアツールを生理食塩水の中に入れないでくださいと書いてあるのだが、医者はそんなところに注意を払うわけがないでしょう。 だから、彼らは器具をそのまま洗い流し、そのまま続けて手術で使っても別に壊れることはないと勘違いをしていたんだ。しかし、手術が終わった時の洗浄工程においてにいつもオートクレーブ(殺菌圧力釜のお洒落な言い回し)に入れて滅菌消毒をするところに実は大きな問題があるんだ。」

「要するに、血を洗い流す際に塩水がベアリングセットやギアセットに入り込み、そこでグリースと混ざり合い、それからオートクレーブで水を蒸発させる。そうすると塩の結晶が残るわけ、それが器具を動かなくさせてしまう理由であり、保証を通して会社に修理品として戻ってくるんだよ。 保証部門は戻ってきた器具をとりあえず分解するところから始め、新しいパーツを入れ込み、そしてまた送り返すというルールに従っているのだけども、実際のところ、医療器具を製造している会社が欠陥商品などと噂を立てられたり、それこそ欠陥品を販売してしまうものなら責任重大になってしまうので、その当時でさえもやはり医療関係というのはすごく気を配って、そして会社が非難や悪評を避けて通るための必要最低限の保証だったと思うんだ。」

『捨てる神あれば拾う神あり』ということわざにもあるように、クリスはこのシステムについてビジネスチャンスがそこにあると考えた。

「使い古されたパーツを捨てるための 55 ガロン(208 ℓ)のドラム缶が保証部署にはあって、ほとんどのパーツはまだまだ使える状態だったんだ。 ただ単に乾いた塩が混入しているだけで、そのドラム缶の中には大量のベアリングもあって、偶然にもその高速/低速用に使われていたベアリングは細い断面のベアリングであり、1インチのヘッドセットには完璧なものだった。 だから、私はそのベアリングを使って、カップを少しだけ削って、プロトタイプを作ってみたんだ。」

クリスによると、こういった廃棄されたベアリングはその当時自転車業界で使われていた通常のベアリングよりも比べものにならないくらい品質が良かったとのこと。 このステンレスベアリングレースはへこみキズや腐食に強く、高精度な寸法を元に作られ、今までのヘッドセットの仕組みよりもさらに回転速度が速くなるようなものだったという。 だからと言って、ベアリングが密封されているわけでもなく、クリスはグリスをそのベアリングの内側にとどめておく方法をここから導き出さなければならなかった。

「実はね、最初に考え始めたのはOリングだったんだよ。」と彼は言う。「生産において問題として上がるのは、Oリングには ±3(0.001 インチ基準 = ±0.003 インチ)ほどリング自身の断面において誤差があるということ。 もし、どのくらいタイトにOリングを穴にフィットさせるかを計算したい場合、断面の数値を正確に計算しなくてはいけなかった。 そのリングの断面は両サイドに存在するので、その誤差も2倍になる。 なので±3の誤差は±6になり(1つ目の断面図の直径において)、それが2倍になれば± 12となる(2つ目の断面図の直径において)。 Oリングの製造において 0.001 インチほどの違いを圧縮したいところなのにもかかわらず、0.012 インチの変動を操作することは不可能に近い。 なので他の方法を編み出す以外になかったんだ。」私たちは彼が何をいっているのかほぼ理解不可能だったのだが、それはとてもとても難しいことであるのは全員が理解ができた。

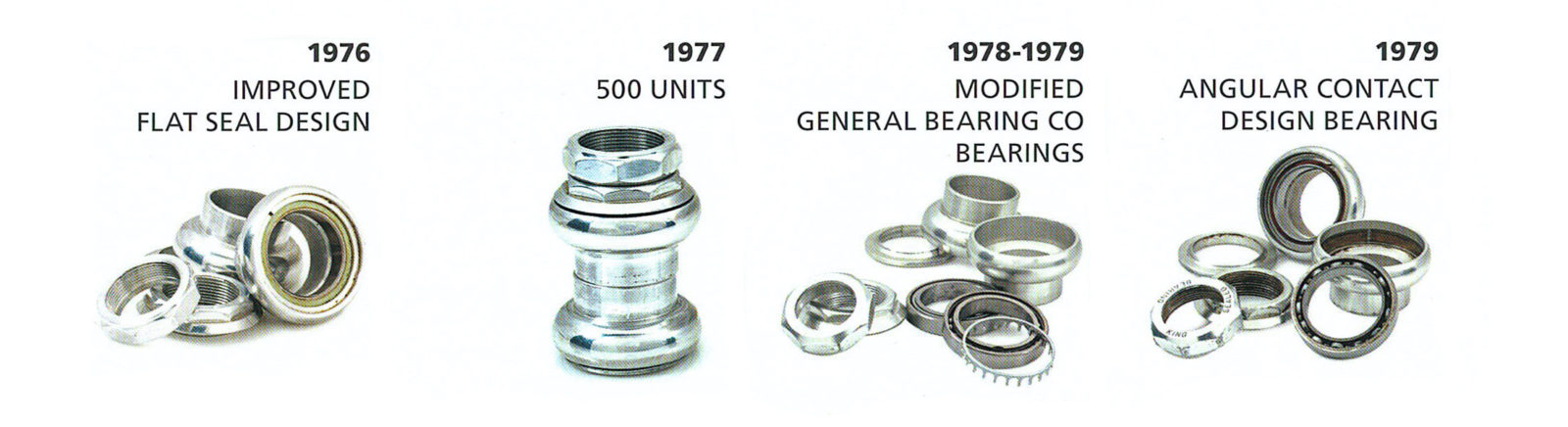

「そしてついに何ヶ月も過ぎたんだが、その日はよく覚えている。 その年の1月に珍しく熱波が西海岸に押し寄せてきていて、Santa Barbara(カリフォルニア州)のビーチでくつろいでいたんだ。 ビーチに座り込んで何気なく海を見ていたら、シーリング(密封)のアイデアが突然浮かび上がった。 すぐに工房に戻り、スケッチをしてサンプルを作ったら、それがすごくうまくいったんだよ。『これでヘッドセットの生産に入れる!』って思ったのが 1976 年の 1 月だった。」

幸運なことに、Chris はその当時はまだ先程の医療関係の会社に勤めており、大量のベアリングが捨てあったドラム缶はもちろんまだそこにあった。

「まだ医療会社にパートタイムで働いていたから、土曜日に会社に行って、ドラム缶を駐車場でぶちまけて、まあほとんどが要らないパーツばかりだったけれど、その中からベアリングを全部拾っていったよ。 約 1000 個の 1 インチサイズのベアリングがそこには入っていたんだ。 保証部署ではそのドラム缶に入っていたゴミなんか誰もが全く気にもとめていなかったから、私がベアリングを持ち帰ったとしても何も思わなかったんだ。 ちょうどその頃会社ではウルトラソニック・ディグリーサー(超音波油分洗浄機)を導入していたから、それを使ってベアリングを洗浄した。たしか 10 個中 9 個は使えるものだったと思う。」

会社からまだまだ使える 900 個ものベアリング(450 個のヘッドセット相当、それはおおよそ 2 ~ 3 年ほどの在庫相当にも値していたそうだ)をクリスは持ち帰った。 その当時入手できるヘッドセットと比べたら、彼の新しいヘッドセットは革命的であった。 カートリッジベアリングとシールドデザインが施され、さらにスチール製ではなくアルミ製のカップを使用していることで、より軽量にもなった。

「他のどのメーカーもアルミ製のカップを作ってなかったんだ。」とクリスは言う。 「カンパニョーロのスーパーレコードヘッドセットはアルミ製のカップで、スチール製のレースを使用していたんだけれど、問題としては十分な質量のスチールを使用していなく、しかもシーリングもされていないものだったんだ。」

「ジップロックのようなサンドイッチバッグにヘッドセットと、ゼロックス印刷された取扱説明書を入れて売り始めたんだ。 こんな感じでクリスキング社は始まったんだけども、みんなはやっぱり少し心配していたよ。 それは慣れ親しんでいた他社のヘッドセットとは少し違っていたからね。 みんなに自分の自転車に装着して走らせてもらったら、結果はもう180度曲がっちゃううくらい簡単に意見が変わって、数人の有名なローカルレーサーにも装着してもらったら、もちろん彼らの意見もみんなと同じで最高だってなったんだ。 なんか拍子が抜けて、笑えるくらい本当に面白いなって思ったんだ。」

需要と供給

クリスはついにヘッドセットの作り方をマスターし、少量だが飛ぶ鳥を落とす勢いで販売を始めた。「欲しいと思ってくれる人たちはいたが、だからといってその当時のヘッドセットはそこまで大きいマーケットを持っていなかったんだ。」と彼は言う。 そして、彼はすぐに迫り来るサプライチェーンの問題を実感していた。 カップを自分自身が作れるからといって、ベアリングの在庫はとても限られていて、あの大きなドラム缶を永遠にあさり続けることなど結局できるはずはなかったのだから。

「最初のプランとしては、まずは工場へ行ってベアリングを買えるかどうかを話しに行くことだったんだ。 彼らはこう言ったんだ、『もちろんさ、でも 1 万個がミニマムかな』ってね。 もちろん資金的にそんな余裕なんてあるわけもないし、その値段はおおよそ 5 万ドル(約 540 万円)だったからね。 その後、いろんなベアリング工場に電話をかけて、幸運にもほとんど同じ規格のベアリングを作っている工場に出会ったんだ。 もちろん ABEC レベル(エイベックとは工業規格でベアリングの精密度を数字にしたもの)ではなかったけれど、硬質のベアリングレースに、プラスチックシールドがついていた。 そのベアリングはフルコンプリメントと呼ばれ、その意味はレースの周りにボールとボールを詰め、理論上はスラスト負荷やラジアル負荷をより多く処理できるようなデザインであるということ。 技術的には、エアフレームベアリング、またはトルクチューブベアリングとも言うんだけれど、そのベアリングは飛行機のトルクチューブに多く使われているんだ。」

「その会社はゼネラルベアリング社という名前だった。 一度に大量のベアリングを注文する必要がなく、1 つにつき 5 ~ 6 ドルほどで買うことができたんだ。 有り難いことにこの会社は小さなロットでも喜んで売ってくれたんだ。」

40 年以上経っても、クリスキングの象徴的なベアリングヘッドセットのデザインはオリジナルのプロトタイプとほとんど変わっていない。

Chris はこのようにして生産を維持していったが、ベアリングの供給に関してはいつまでも続く問題であった。 追加で仕入れた 1000 個のベアリングは少しの時間は助けにはなったが、それは彼が思い描く完全なる解決策ではなかった。

「追加のベアリングで 2 ~ 3 年ほどは持ちこたえたのだけども、すぐに困難な状況に陥ったんだ。 なぜなら他のベアリング市場もすでに探し尽くしてしまったからね。」とクリスは言う。「Los Angels に Marlin Rockwell というベアリング工場があり、ステンレスではないバージョンのベアリングを作っていて、それには質の良いシーリングが使われていたから、とりあえず試してみたんだ。」

この 3 番目のベアリングの良いところは、けっして捨てられていたベアリングではなく生産性がちゃんとあるということだった。 しかしながら、クリスが欲しいと思っているものではなく、さらにはクリスは意見をする立場ではなかった。なので、このベアリングに関しても次のステップにおける時間の埋め合わせでしかなかったのだ。

「この 3 つ目のベアリングはステンレス製ではなくて、すぐに錆びてしまうことが問題だった。 フレームに入り込んだ水分がヘッドチューブへ流れ、ラグの接続部をその水分が超えることができずに、ダウンチューブにも流れずヘッドセットのあたりで溜まってしまうんだ。 それによってほとんどのヘッドセットは使い物にならなくなってしまう。 ヘッドセットの外側より内側を密封する必要性があったんだ。」

「アメリカで生産していて、ヘッドセットに使えそうなベアリングはもう探すことができず疲れ切っていたよ、そしてこの Marlin Rockwell 社のベアリングも最終的には使い物にならなくなってしまうのも知っていた。1980 年ごろだったかな、この業界のある男が交換用のボトムブラケットカップを作ろうとしていたんだ。私の作っているものにとても似ていたけれど、彼は Marlin Rockwell 社のベアリングを使用していて、それも1年くらいしかもたなかったかな。」

災害発生

Chris はどうにかして独自開発したベアリングをこのビジネスチャンスに恵まれた成長期に作る必要があった。 そして 1979 年に、偶然にも彼の要望を聞き入れ、手頃な価格で生産をしてくれる小さな工場に出会ったのだ。 そして、この新しく発見した安定性のあるベアリング生産工場に出会うと同時にもっと大きな場所に自身の工場を移す必要性も出てきた。 部屋数を増やすことでコストがかかることはわかっていたが、Chris と彼のビジネスパートナーは家賃が 20 倍にも膨れ上がることを知ってはいたのだったのだが。

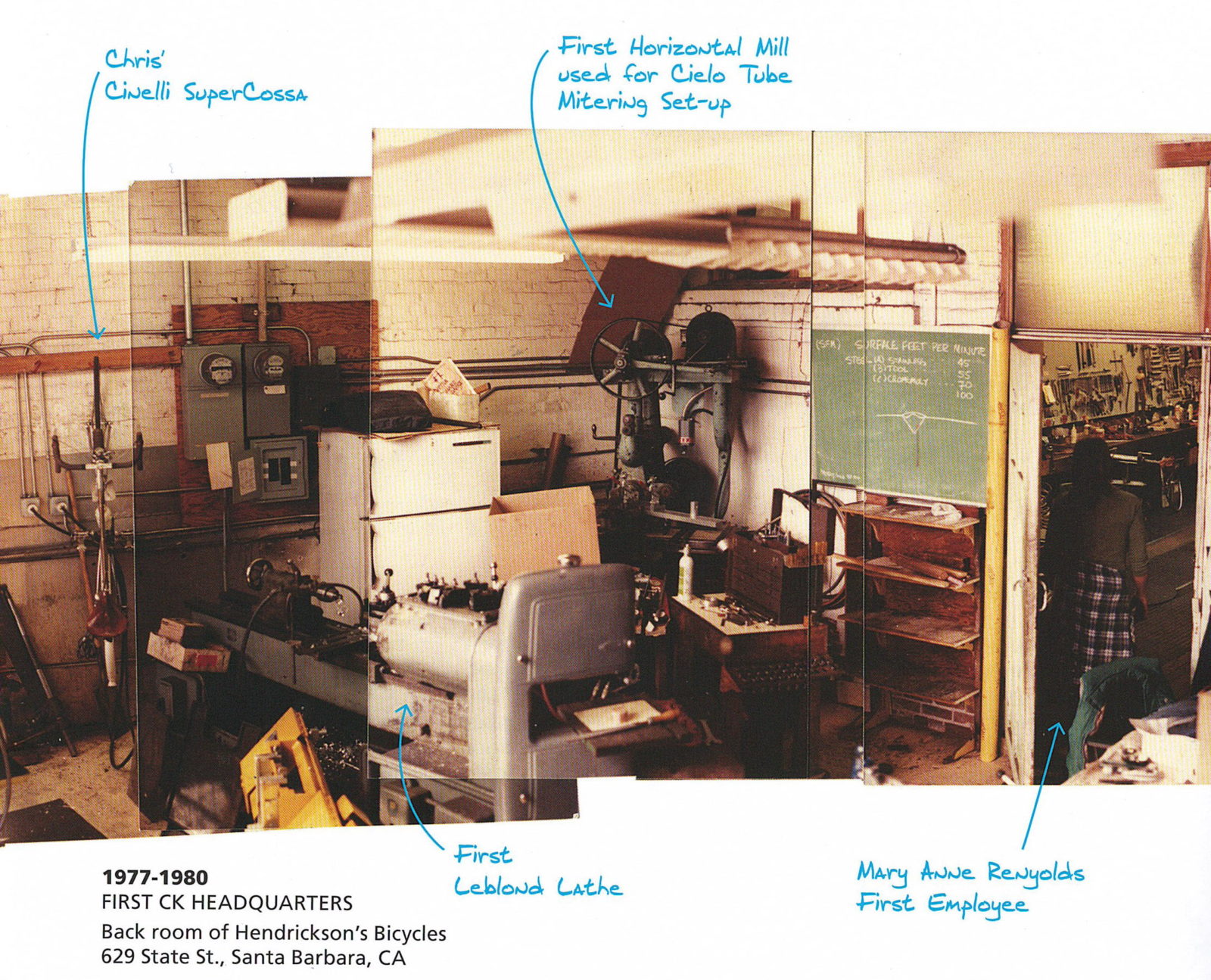

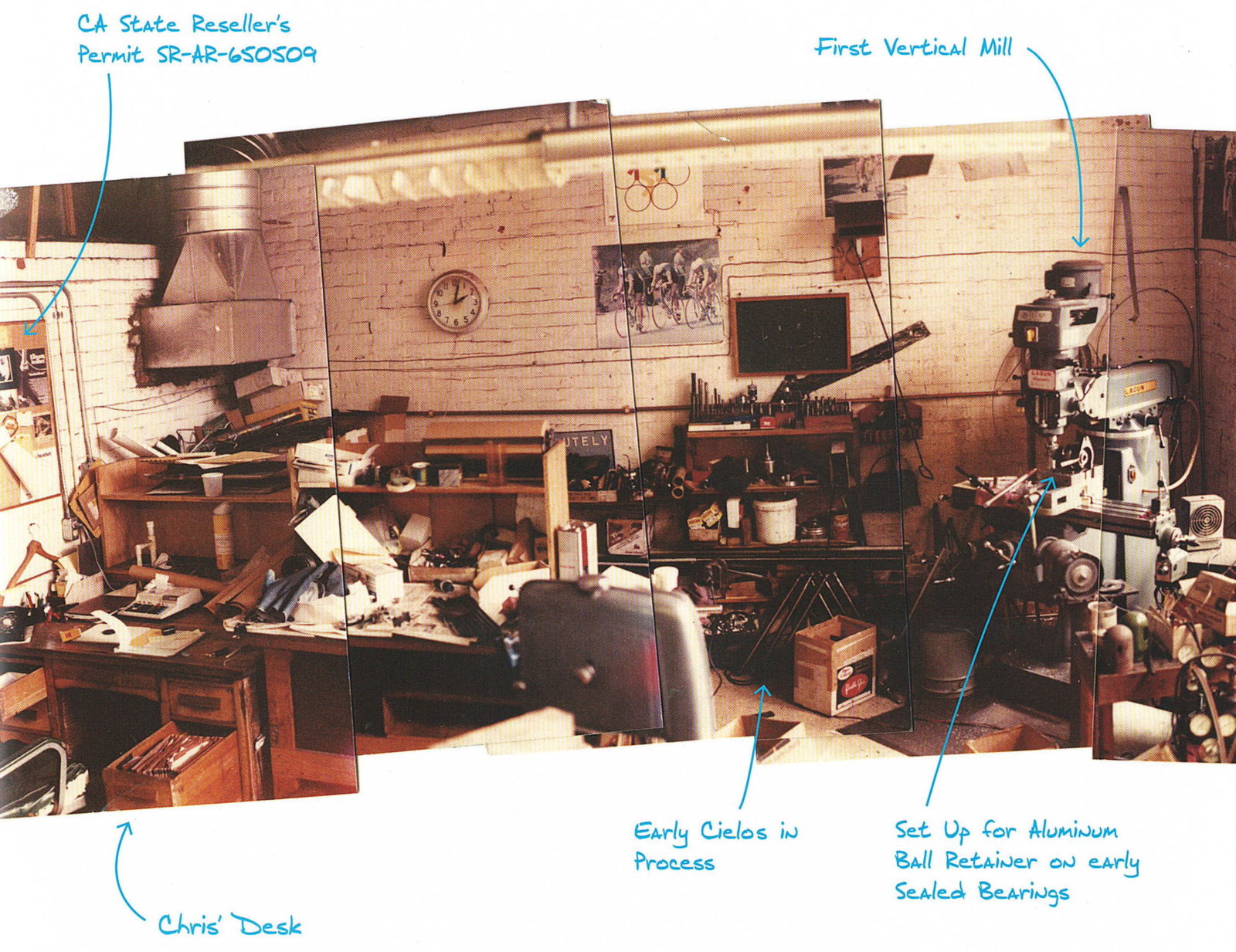

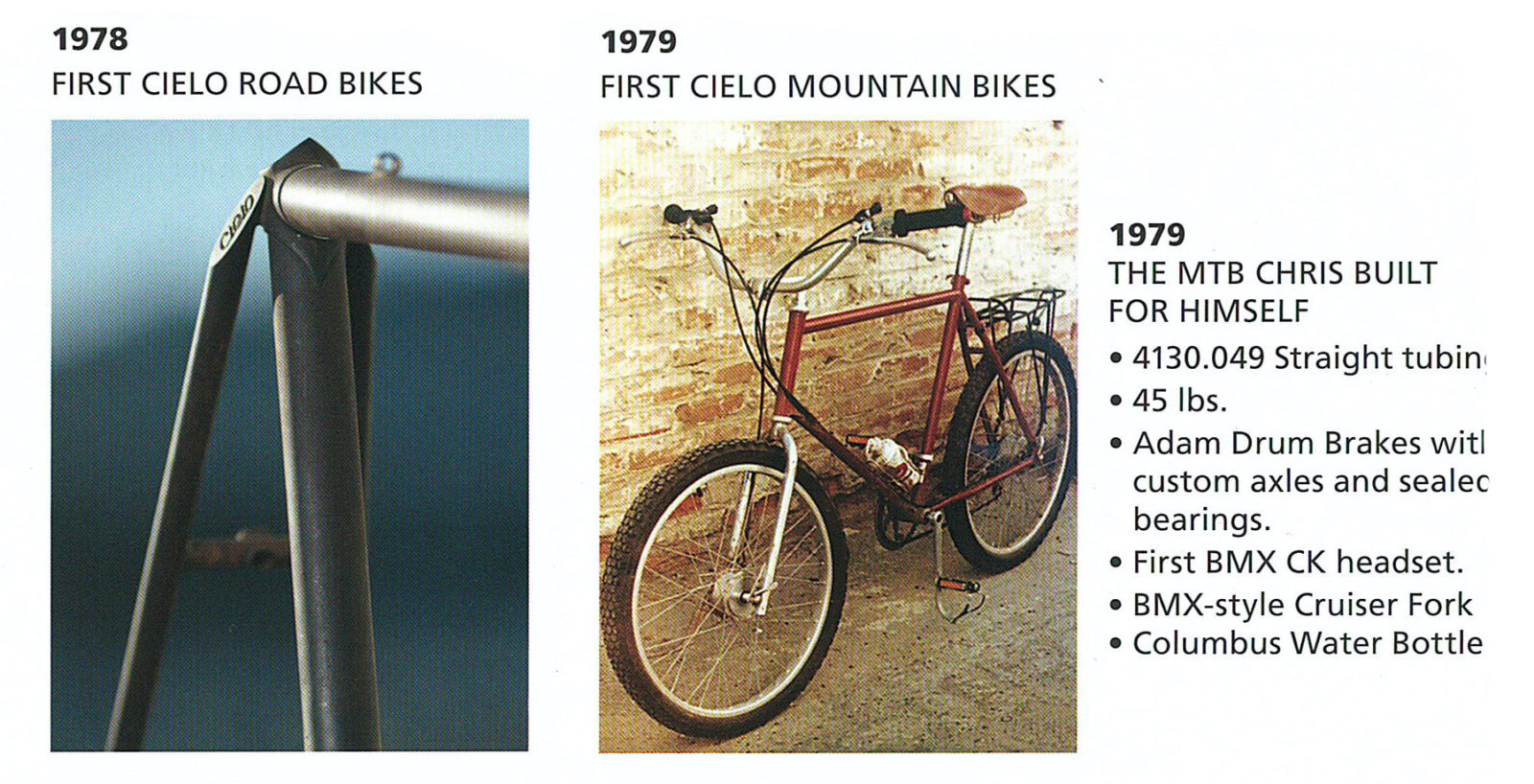

「1980 年に自転車屋の裏にあった自分の工房から、Santa Barbara にある古いローラースケートリンクに引越しをする必要があったんだ。 自分と友人とで一緒に借りたんだけども、そこの場所は Santa Barbara Sound Recording Studio という会社が所有していて、その場所の 1 つを貸してくれたんだ。 家賃の 2 / 3 はその会社が払い、残りの 1 / 3 を自分と友人で賄えばよかった。 その当時、1978 年には初代の Cielo Cycles をすでにスタートさせていたかな。 スプレーブースも購入して、この場所に取り付けて、ようやくフレームにペイントが開始できるようになるんだって思ったよ。 建物の安全基準について考える必要性がたくさんあったけれど、そこまで僕も含めたみんながあまり気にはしていなかったんだ。 建築基準法なんて考えなくても良いと勝手に判断して、ただ単に数箇所に壁を作って仕事をスタートさせたよ。」

自転車が好きな人にとって Chris King 社が製造するその輝きを持ったアルミ製のキャンディーシェルに魅力を感じない人はいないだろう。 しかしベアリング製造とはその見た目とはまったくもって別の話だ。 硬質のステンレススチールレースは腐食を起こさず、凹むこともない。 そしてそのシールは汚れた物質を極力寄せ付けないように特定の圧力を維持させているのだ。

「Cielo を始めた時のパートナーであったバイクショップのオーナーとこんな契約をしたんだ。 彼のバイクショップの修理メニューの中からオーバーホール&ペイントセットというものを作り、それを私に頼むという契約。 ペイントに関しては 50 ドルを提案。 オーナーが雇っていた店長は以前は海軍に勤務していて、規則にとても従順なやつだったんだよ。 私たちがペイントブースをお店の中に作っている最中にその店長がやってきて、心配そうな顔でこう言ったんだ。『なあ、もしこいつがフレームにペイントをするっていうのなら、後々問題とか起こしてもらいたくないなぁ。 このブースはちゃんと基準通りに作っているのか?』と。 そしてその店長はすぐにビルの管理人に電話をかけ、そしてすぐさまビルの事務長がやってきて私たちが作っている壁を見てこう言ったんだ。『おい、何をやっているんだ?すぐにやめろ!』ってね。」

すぐに事態は悪くなっていった。

「結果として、『これは許可書をもらわないといけないけれど、このビルは大きすぎるよ』とみんなで話し合った。それから半年は悪夢のようだったよ。 その間に、もちろん家賃は発生するし、契約を結んだ小さなベアリング工場から製品が来てその支払いもあったしね。 とりあえずカップとその他の部品を作って、ヘッドセットを売ったよ。 そうするしか支払いに答えることができなかったからね。 しかも電気も使えなかったんだ。 というのも、電気会社に電気を通してもらうためには最終許可書を所持する必要があったからね。 だからベアリングの支払いが遅れて、ベアリングの工場長はそんなの許すこともなくすぐに契約を解除してきたんだ。」

つまり、Chris は収入を得るためのとても大事な素材の供給源がなくなってしまったのだ。 これで 3 度目だった。

「これでベアリングがまた無くなったよ。」

独り歩き

ビジネスの視点で話をすると Chris は正式な工場生産オペレーションの訓練を受けたことは一度もなかったのだが、自分がやってきた経験と知恵で難問を地道に自分で切り開いていくほかに道はなかった。

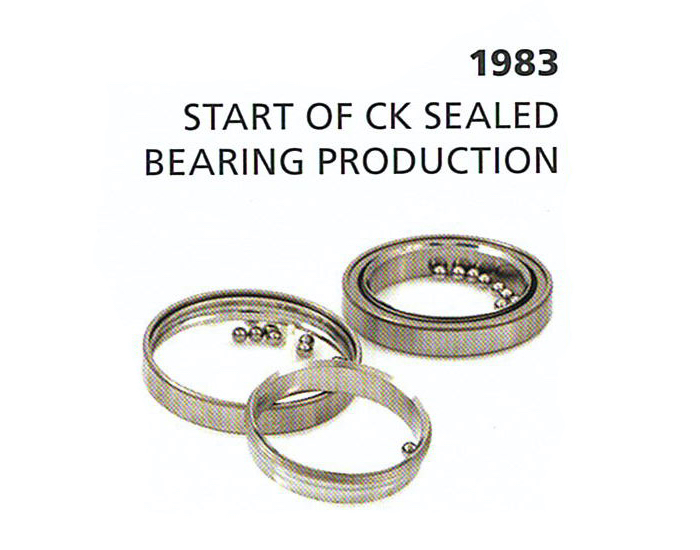

「今日のリーン生産方式において、製品に関して一番重要なポイントは、その生産過程をしっかりとコントロールしなければいけないという概念がある。 そうやって今ではどの工場でも教えていると思うのだが、この概念は私も偶然に出会ったものなんだ。 だってね、私自身がベアリングの生産に関してきっちりとコントロールしなければならなかったからね。 だからベアリングを自分で作るように乗り出したんだ。 1981 年の終わりから 1982 年かけては 1 年を通して、ベアリングの在庫がなかったから、これはどうしたものかと考える必要があったんだ。」

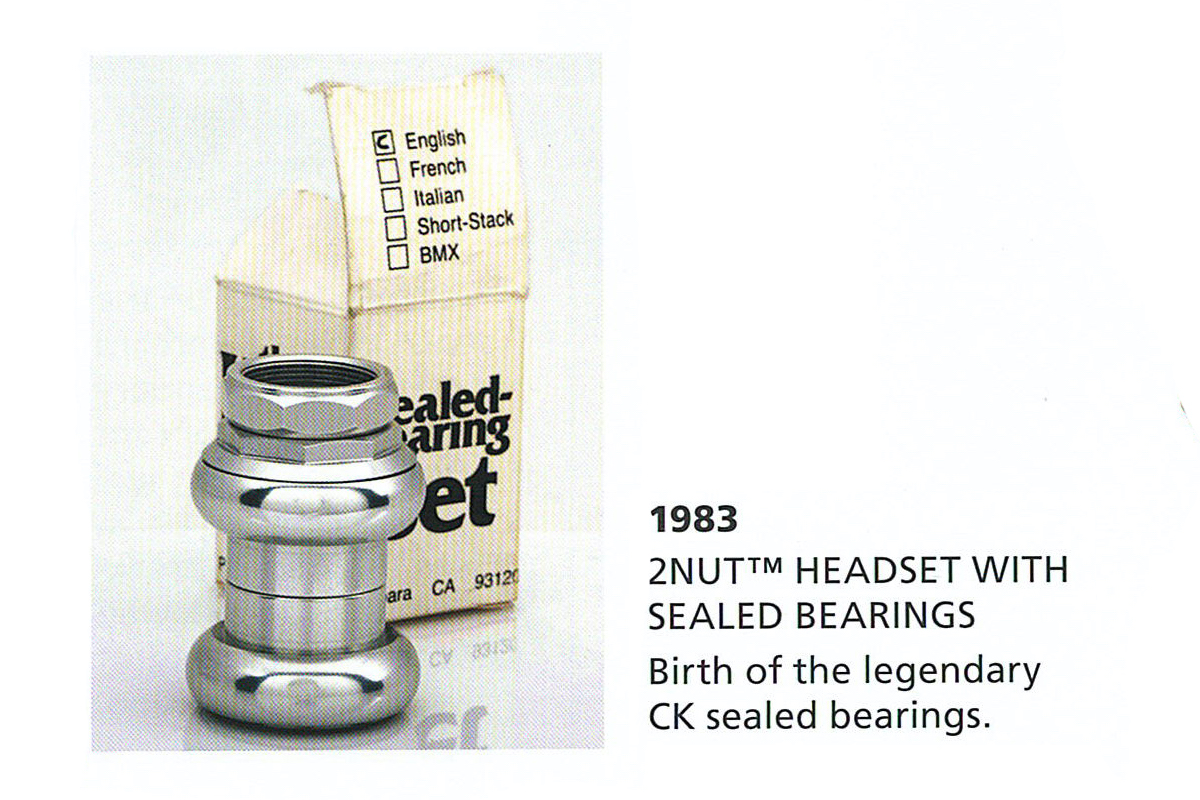

クリスはついにロサンゼルスにある CNC マシーンがある工房にベアリングレースの生産の下請け契約をし、その結果、彼の考える目標に限りなく近づいたのだった。 しかし、1983 年に、CNC 旋盤を自身で購入し、アルマイト処理、レーザーエッチング、ボールベアリングを生産すること、そしてアルミニウムという素材自体を生産することを除いて、ベアリングレースを自社生産するようになった。 クリスキング社は今までずっと願い続けていた製造ラインをついに一つにまとめることが可能になったのである。

しかし、請負業務をやめることができ、完全に自転車部品製造だけに集中をし、そのビジネスが忙しくなったのは 1991 年の頃だった。 その年にクリスキング社として初めてのハブが登場した。 そしてボトムブラケットは 2008 年に登場することとなる。 クリスが苦しんだ末に、得てきた理想のベアリングが中心にあって、その全てが進化をしていった。

最初のプロトタイプから 40 年が経過し、今日における実りのある安定したビジネスとは何かをクリスはこう考えている。

「事業を始めた時は、『人生で何をしたいか? 何に貢献をしたいのか? 何に関わりたいのか?』ということを考えて本当に苦しんでいたよ。 はじめの請負業務で関わったのは Sidewinder というミサイル兵器の部品生産だったんだ。 でも当時はそんな仕事しかなくて、本当に嫌だったんだ。 でも自転車部品生産に携わるようになってから今まで疑問に思っていたことに終止符を打てるようになった。 もし天職というものをみんなが探しているのなら、自分が好きなことにか係る仕事をすれば出会えるのかもしれないね。」

「自分の人生における満足度がお金というシンプルなもので満たされるのか、もしくはそれよりも大きなものではなければいけないのか。 不幸にも、私はお金よりも大きな何かをつかもうとしての苦労が多かったと思う。 財布なんてものにあまり興味がなかったんだ。 だから何もない状態になっても今までずっと生きてこられたし、その間に育てたこのブランドのおかげで、今こうやって良い人生を過ごしていられるんだと思う。 この会社は小さな隙間に大きなものを作ることができた。 今の 3 倍ほどのサイズでこのニッチな産業に入られるかと自問自答するなら、答はノーだね。 オレゴン州の半分を私が所有したいかって? もちろんノーさ。 今いるところで十分幸せだし、一番いいサイズだと思っているよ。 そしてこんなに幸せな人生はないさ。」

Text by James Huang / CyclingTips

今回は長いブログになりましたが、最後までお付き合いいただきまして誠にありがとうございます。 以前よりぜひ皆さんにご紹介したいなと思っていた、Cycling Tips に掲載された、Chris King 本人へのインタビュー記事「Origins: How Chrin King Headsets almost didn’t happen」を翻訳させていただきましたが、みなさまには改めて Chris King 本人の製品づくりに対する考えや、その長き歴史の一片がなんとなくでも感じてもらえたのではないかと思います。

そんな Chris King 本人とその会社並びに働いている従業員を含め、私たちは心より尊敬しているし、愛しているのですが、例年の 10 月はクリスキングの工場を開放し、世界中の美しいハンドメイドの自転車たちと Chris King の新製品発表とともに、自転車業界の未来や希望、そして問題点を重要人物を集め討論会が行われる、オープンハウスが開催されていたはずでした。 SimWorks も初年度より毎年参加させていただいていたのですが、残念ながら今年はコロナ禍の影響で、オープンハウス(展示会)ではなく、モニター上で開催するデジタルオープンハウスへと変更されました。

また追って、デジタルオープンハウスについての詳細をブログ、SNS 等で告知いたしますので、皆さまぜひ首を長くして続報をお待ちくださいませ。

引き続きChris King、ならびに Circles / SimWorks のご愛顧をよろしくお願いいたします。