[SEVEN] セブンのチタニウム技術&製造方法論 (2)

Text and Photo by Seven Cycles

チタン素材の概要

近年では数えきれない種類の素材、製作方法がバイシクルビルダーのための技術として溢れています。これらの選択肢は、自転車フレームの素質、全体的な強さ、長期的な耐久性能、そしてスポーツとして自転車を純粋に楽しむ質感に大きな影響を与えるのです。

自転車のフレームには、チタンチューブを用いることが一番理想的なであるとセブンは考えています。素材の軽さ、加工性の高さ、そして高い耐久性(鉄の2倍の強さを誇る)はビルダーにもやる気を与え、そのフレームはとても贅沢な走りを可能にし、また一方では優れたドライブトレインの効率性とねじれに対する剛性をも維持することが出来ます。しかしながらチタンを扱うという事は、非常に多くの専門的知識と技術が必要な事でもあります。チタンは決して珍しいものではありませんが、高価な材料であるという側面も併せ持っています。

チタン合金への道

多くの人が「チタン」という素材はとても希少なものであると思いがちなのですが、チタンという素材は世界中においてどこでも入手できるものなのです。事実、地球において4番目に豊富な金属資源であり、アルミニウム、鉄、マグネシウムに次ぐ質量が地球上に存在するという現実をまず知っておくといと思います。それにもかかわらずチタンは、通常時においてそれ単体の純粋なピュアチタンとして発見される事はなく、その代わりにルチル鉱石やイルメナイトなどが混ざった混合物として採掘されます。そして実際にはそこからの抽出作業が非常に難しく、そしてコストが高いという理由から、チタン、そしてチタンチューブとしての値段が必然的に高くなってしまうのです。

チタンを純粋に抽出する一番最初の手順とは「チタンスポンジ」を作る事です。実際にそれがスポンジのような外見をしている事からこの名前がつきました。塗料、M&Mキャンディのプリント、ドーナッツの充填物など、様々な「白色をしたもの」に見受けられる二酸化チタンは、最初にコークスと混合されます。続いて塩素化装置に入れられた鉱石が塩素と反応すると「くすみ」、すなわち四塩化チタンが生じるのです。

このくすんだ無色の液体は、蒸留によって分離精製され、続いて粉末マグネシウムと混合されます。この抽出物を密封容器に入れ、酸素及び水素を除去し、マグネシウムが塩素と反応するまで加熱します。これにより塩化マグネシウムが精製され、チタンスポンジとして知られる純粋なチタンの堆積物が手に入るのです。

次にチタンスポンジは、強力な油圧プレスによって圧縮され、コンパクトと呼ばれる大きなチタン塊になります。その後、このコンパクトは25,000ポンド(11トン)以上もの重さの消耗電極を形成する為に隅々までTIG溶接されます。

この段階で純チタンは合金化されます。ほとんどのチタンフレームの為の材料となる3Al-2.5Vチタンは、チタンに3%のアルミと2.5%のヴァナジウムを添加することによって作られます。

直径1メートルにもなる電極を消耗電極真空アーク炉に入れ、溶融したチタンのプールを作り、そのまま炉の中で凍結/固化させます。炉はチタンからの保護の為に銅の内張りを備えていますが、チタンが固化するとその銅がチタンに付着するため、大きな旋盤を用いて銅をインゴットから削り落とします。

段々とチタンがチュービングに近づいてきました。

巨大な装置によってインゴットが鍛造されます。チタンは酸素があるところでは鍛造できないため、特別に設計された装置が用いられます。この鍛造のプロセスでは、インゴットは絶え間なくハンマーで打ち続けられ、鍛えられるのです。こうしてコントロールされた加熱と冷却を経ることで、加工硬化及び脆化の除去を含む多くの目的が達成されます。インゴットは、押出成形機の穴を通ることのできる直径約8インチの棒状になるまでこの鍛造整形は繰り返され、この成形機(鍛造と押出成形を同時に行う)を使用して棒状から管状へとようやく姿を変えていくのです。

チタンチューブの製作

チタンチューブの成形加工には特別な装置と無酸素環境が必要となります。チューブのサイズと重量、純度、真直度、分子粒配向、表面仕上げ、および表面欠陥の有無にかかわらず、チタンチューブの価格は1フィート(約30cm)あたり70ドル近くがかかります。

ハンマーで叩かれ、鍛造された 8インチ(約20cm)のチタン棒はここで押出成形機にかけられます。巨大な油圧シリンダーによって棒が機械に押し込まれると、長さが45フィート(約13.7m)ほど高温のチタンチューブとなって出てきます。チューブはすぐさま塩酸の中に浸され、余分な表層が除去されます。

成形機は、巨大なチューブからサイズダウンして中空形状のチューブにしていきます。しかし、このままではまだ使い物にはなりません。チュービングミルによる加工の工程を経てようやく「使える」チューブになるのです。この段階を経てようやくチューブは計量され、視覚的にも寸法的にも検査されます。同時に化学分析にもかけられ、純度等の物質的要件が規格要件を満たしているかどうか確認されます。こうした検査に合格したチューブは、洗浄され、酸に浸けられ、表面の酸化や残留不純物が除去され、いよいよ真空焼きなましの準備が整うのです。

真空焼きなまし作業が、チタンチューブの製作において重要である理由は2つあります。

1)圧延機を使用するためにチタンチューブの強度をいったん小さくさせます。チタンチューブが圧延機に通された時、チューブの強度は急激に増加するためチタンはより硬くなり、より強くなります。もし真空焼きなまし作業がなければ機械は大きなダメージを負ってしまうのです。

2)チューブの可鍛性を上げることで、圧延機を通す事ができるようになります。これにより強度を無くさず柔軟性を劇的に増加させる事が可能になる。チューブに柔軟性が無ければ、とても不安定で使い物にならなくなり、機械加工や折り曲げる事がしずらくなる可能性も出てきます。

(焼きなまし作業中に柔軟性と強度を増加させる事でチタンチューブが曲がってしまう場合があるので、チューブは全ての工程作業に入る前にしっかりと真っすぐにさせられてから作業に入ります。)

もう一度酸処理をさせられ、ピルガーミル加工する時に問題となるひびを、超音波(もしくは化学物質)によって発見します。ピルガーミルにて加工している間、チューブの直径を小さく、管表面を薄くするために、穴は押しつぶされ、丸くされ、ハンマーでたたかれるのですが、実際のところチューブは何回も何回もピルガーミルに通されるのです。ある時は直径を小さくする事に集中され、またある時はチューブの厚みを薄くする事に力を注がれます。

(何度も繰り返されるピルガーミル加工は、チューブが適切なサイズになり、かつ良好な結晶粒構造が出来上がるまでの、酸処理、焼きなまし、真直加工、超音波検査といった連続したプロセスのうちの一つです。)

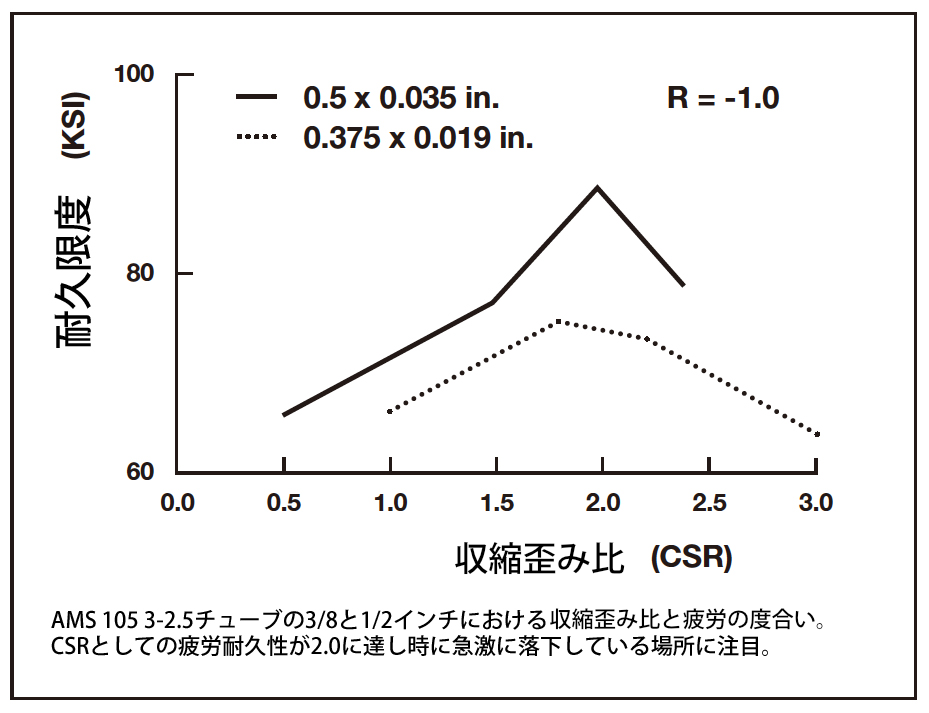

結晶粒構造は、チューブ表面の薄さに対し、どのくらい直径が小さくなるかという割合によって決まってきます。この粒子とそのテクスチャがどうなっているかは、チューブのCSR(収縮歪み比)を計測する事で検査することが可能で、下記の表からも分かるように、1.7から1.9までのCSR値は一番高い値での疲労強度を助長し、一方で最高水準の曲げ変形特性を維持することが可能となっています。しかし2.0以上のCSR値は、曲げ変形特性に関しては維持ができていますが、疲労耐久性に関しては劇的に減少します。最適のCSR値はこうしてピルガーミル加工の工程に於いてコントロールされるのですが、この工程の後にチタンチューブを冷間加工(例:テーパリング、インターナルバテッド等)を施すと、これがチューブの耐久性に悪影響を与えてしまう可能性がある事も忘れてはいけません。

先に述べました通り、ピルガーミル加工による冷間ストレスリリース工程を経て良好な結晶粒構造が仕上げられた後に、通常の冷間加工を施してしまうと、せっかくの良好な結晶粒構造が悪化してしまう場合があります。例えばチューブを伸ばしたりテーパリングさせたりする事で、結晶粒構造はラジアル配向から分子が外に出てしまい、CSR値は下がってしまうのです。しかしながらこのような結果的にCRS値を縮小させ、チューブの耐久限度を下げてしまうような加工がメインチューブ、チェーンステイなどを細くさせたりする為に使われていることもあります。

最適なチューブ表面、直径、そして結晶粒構造が得られると、ピルガーミルの工程によって生まれた不純物や破片を取り除くためにもう一度酸処理が行なわれ、そして部分的な応力除去を確実に行なうために最後の焼きなまし作業を行います。この最後の焼きなまし作業は少しだけチューブの強度を下げ、エンドユーザーに対しての最適化を図ります。柔軟性や強度の細かいバランスを整えることで、これらのピルガーミル加工の工程が最終目標を達成します。

真空焼きなましによる酸化とアルファケースチューブの内側と外側の両方に酸エッチングを最後に施します。この最後の酸処理によりチューブは完全体に出来上がります。スポーツ専用のチタンチューブではほぼ行われない工程なのですが、セブンサイクルズは特別にこの最後の処理を施して、オリジナルのチタンチューブを作り上げています。

これらのチューブが箱に入れられセブンへと発送される前には、厳しい品質検査が行われます。質と見た目を検査するうず電流テスト、超音波テスト等を経て、最終的なセブンオリジナルチタンチューブ材料が出来上がりとなります。